Pulverbeschichtung vs. Lackierung, was ist der Unterschied

Zwischen Pulverbeschichten und Spritzlackieren scheint es nur einen Unterschied in einem Wort zu geben, weshalb viele Leute sie als unterschiedliche Namen für denselben Vorgang verwechseln. Das ist aber eigentlich nicht der Fall.

Beim Sprühen von Farbe wird im Prinzip Druckluft verwendet, um flüssige Farbe (Lack) zu zerstäuben und in Form eines Nebels zu verteilen, der an der Oberfläche des zu beschichtenden Objekts haftet. Nach dem Trocknen oder Trocknen bildet sich eine Farbfilmschicht.

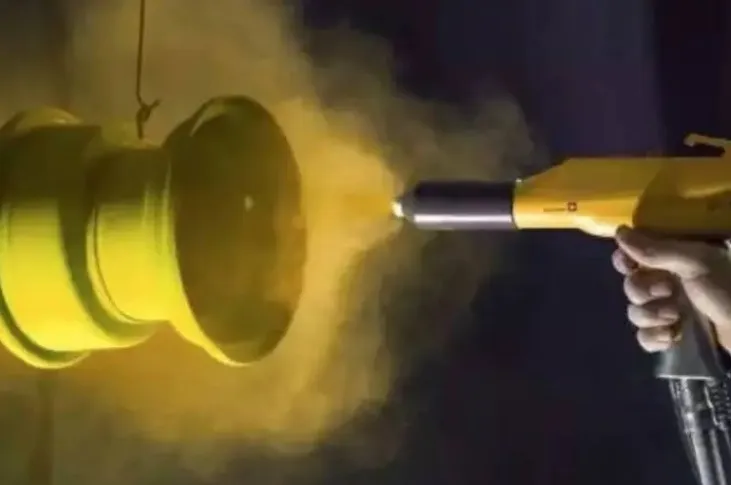

Das Funktionsprinzip des Pulversprühens besteht nicht in der Zerstäubung, sondern in der Absorption durch ein elektrostatisches Feld. Das Pulver wird unter Einwirkung der elektrostatischen Schwerkraft und des Luftstroms auf das Werkstück gesprüht und bildet nach dem Erhitzen und Aushärten einen Film.

Beispielsweise besteht das Funktionsprinzip des elektrostatischen Sprühens von Pulverbeschichtungen darin, dass sich an der Vorderseite der Spritzpistole ein Hochspannungsgenerator befindet. Die dadurch erzeugte Hochspannungskoronaentladung lädt sich in der Nähe der Spritzpistole auf. Wenn das Pulver aus der Düse der Pistole gesprüht wird, bildet sich ein Stromkreis, in dem geladene Farbpartikel entstehen. Unter der Einwirkung des elektrischen Felds wird das Pulver mit der entgegengesetzten Polarität in das Werkstück aufgenommen.

Je mehr Pulver am Werkstück haftet, desto stärker ist die Ladung. Ab einer bestimmten Schichtdicke wird das Pulver aufgrund der elektrostatischen Abstoßung nicht mehr aufgenommen, sodass eine Pulverbeschichtung einer bestimmten Schichtdicke auf dem gesamten Werkstück entsteht und ein gleichmäßigerer Beschichtungsfilm entsteht.

Neben den unterschiedlichen Wirkprinzipien unterscheiden sich auch die beiden Prozesse, die bei der Lackierung zum Einsatz kommen, erheblich.

Bei der beim Spritzlackierverfahren verwendeten Farbe handelt es sich hauptsächlich um Lack. Hinsichtlich ihres Status kann man sie in „Farbe auf Wasserbasis“, bei der Wasser als Lösungsmittel verwendet wird, und „Farbe auf Ölbasis“, bei der Trockenöl als wichtigste filmbildende Substanz verwendet wird, unterteilen.

Ölfarben sind dichter und abriebfester als Wasserfarben, allerdings belasten die stark verteilten Farbnebel und verdunsteten Lösemittel die Umwelt stärker und ihre Umweltverträglichkeit ist vergleichsweise gering.

Die im Pulversprühverfahren verwendete Pulverbeschichtung unterscheidet sich völlig von der üblichen Farbe. Sie besteht aus mikrofeinem Pulver und wird hauptsächlich in zwei Kategorien unterteilt: thermoplastische Pulverbeschichtung und duroplastische Pulverbeschichtung. Unter ihnen ist die Entwicklung der duroplastischen Pulverbeschichtung besonders schnell.

Produkt-Make-up-Artist für die Fertigung

Während der Schweißprozess dazu dient, das Skelett des Produkts zu bilden, dient die Pulverbeschichtung dazu, das Produkt zu veredeln.

Ob es um das Aussehen von Metallprodukten oder die Dekoration von Industrieprodukten geht: Wer eine Oberflächenbehandlung von Metallprodukten benötigt, kann sich die Abbildung dieses Prozesses ansehen.

In Yiruis eigener Fertigungsstraße müssen jedes Jahr zahlreiche Regalprodukte den Pulverbeschichtungsprozess durchlaufen, um ihr Erscheinungsbild zu verbessern.

Der Prozess der Pulverbeschichtung kann einfach als „sieben Teile Waschen, drei Teile Sprühen“ zusammengefasst werden. Das Bedecken der Produktoberfläche mit Farbe ist nur ein Teil des Prozesses. Vor dem Sprühen der Farbe müssen eine Reihe von Vorbehandlungsverfahren durchgeführt werden.

In Yiruis eigener Fertigungslinie werden durch Entfetten, Entzundern, Phosphatieren und Waschen zwischen den Prozessen alle Arten von Fremdstoffen (wie Öl, Rost, Staub usw.), die an der Oberfläche des Rohlings haften, vor dem Lackieren entfernt.

Pulverbeschichtung ist mehr als nur schöne Optik

Die Funktion der Pulverbeschichtung besteht nach Ansicht der meisten Menschen darin, Gegenständen eine leuchtende Farbe zu verleihen. Aus der Sicht der industriellen Fertigung ist die Farbe jedoch zweitrangig. Der Hauptzweck ist Rost- und Alterungsschutz.

Aufgrund der Materialeigenschaften verrottet Holz leicht und Metall rostet leicht. Durch die Verwendung einer Pulverbeschichtung als Oberflächenbehandlung können die Rohstoffe besser geschützt und die Lebensdauer verschiedener Industrieprodukte verbessert werden, wodurch den Kunden Anschaffungskosten gespart werden.

Dies ist natürlich bei allen Oberflächenbehandlungsverfahren der Fall. Was sind also die besonderen Merkmale der Pulverbeschichtung? Wir können dies aus den drei Perspektiven Umweltschutz, Effizienz und Finish erläutern.

Wie oben erwähnt, enthalten die meisten Farben und Beschichtungen organische Lösungsmittel wie Alkohole, Ketone, Ether usw., die der Umwelt und dem menschlichen Körper in gewissem Maße schaden.

Pulverlacke enthalten dagegen keine organischen Lösemittel und beim Beschichtungsprozess entstehen keine Lösemitteldämpfe, so dass die Umwelt weniger belastet wird und es keine Schwierigkeiten wie beispielsweise bei der Abgasreinigung gibt.

Darüber hinaus handelt es sich bei Pulverlack um festes Pulver, das in einem geschlossenen Recycling-Kreislaufsystem verwendet werden kann. Der übersprühte Pulverlack kann recycelt und wiederverwendet werden, wobei die Farbnutzungsrate bei 95 % oder mehr liegt.

Aus Sicht der Produktionseffizienz ist der Pulverbeschichtungsprozess weniger aufwändig, da der Hauptprozess nur aus drei Prozessen besteht, nämlich Vorbehandlung, elektrostatischem Sprühen und Backen, was den Produktionszyklus erheblich verkürzt, und durch die Konfiguration automatischer Beschichtungsmaschinen und eines Recyclingzyklussystems eine automatische Produktion möglich ist.

Beim Beschichten kann die Filmdicke kontrolliert werden. Es kann ein Beschichtungsfilm mit einer Dicke von 50 bis 300 µm erhalten werden. Beim Tropfen oder Stagnieren von Farbe (Öl) entsteht nicht so leicht eine dicke Beschichtung. Es treten keine Lösungsmittelporen auf und es entstehen keine Defekte in der dicken Beschichtung. Auch die Kantendeckung ist höher.

Die Beschichtungsdicke von Farbe beträgt im Allgemeinen 5–20 µm. Wenn Sie eine dicke Beschichtung oder einen hochwertigen Film wünschen, müssen Sie mehrere Schichten auftragen. Im Vergleich dazu hat Pulverbeschichtung eine höhere Beschichtungseffizienz.